Tác giả: Nhân Trí, COO & Head of SCM – Dự án FCS-Pro

Mỗi dự án công nghệ cao tại Việt Nam đều mang trong mình một khát vọng: tạo ra một sản phẩm “Made in Vietnam” có thể đứng vững trên trường quốc tế. Tại FCS-Pro, khát vọng đó không chỉ là một dòng khẩu hiệu, nó là kim chỉ nam cho mọi hành động. Nhưng từ một ý tưởng đột phá đến một sản phẩm vật lý cầm trên tay là một hành trình đầy chông gai, đặc biệt là trong lĩnh vực sản xuất phần cứng.

Đây không phải là một bài viết marketing. Đây là một chia sẻ chân thành từ “chiến hào”, từ góc nhìn của một người làm vận hành (COO) và chuỗi cung ứng (SCM) cho một dự án deep-tech. Hành trình này không chỉ có code và thuật toán, nó còn là cuộc chiến thầm lặng với từng con chip, từng nhà cung cấp, và từng quy trình sản xuất.

Triết lý #1: “Sản xuất được” phải đi trước “Tính năng hay” (Tư duy DFM)

Trong thế giới startup, chúng ta thường bị cuốn theo những tính năng hào nhoáng. Nhưng với một sản phẩm phần cứng, câu hỏi đầu tiên không phải là “Nó có thể làm được gì?”, mà là “Chúng ta có thể sản xuất nó một cách đáng tin cậy và với chi phí hợp lý không?”. Đó chính là triết lý Thiết kế cho Sản xuất (Design for Manufacturability – DFM).

Tại FCS-Pro, chúng tôi áp dụng mô hình “Kiến trúc sư & Tổng thầu”:

• Kiến trúc sư (CTO & Kỹ sư trưởng): Là người vẽ nên bản thiết kế kỹ thuật hoàn hảo.

• Tổng thầu (COO & SCM): Là người phải đảm bảo bản thiết kế đó có thể được “xây dựng” trong thế giới thực.

Vì vậy, ngay từ “Đề bài Valkyrie” – bản yêu cầu thiết kế cho Kỹ sư trưởng, các yêu cầu về vận hành đã được đưa vào như một phần không thể thiếu:

• Phân tích Chi phí BOM: Thiết kế phải đi kèm với ước tính chi phí cho lô 100 và 1000 sản phẩm.

• Quản lý Rủi ro Cung ứng: Phải xác định ít nhất một linh kiện thay thế cho các thành phần cốt lõi.

• Truy xuất Nguồn gốc: Bo mạch phải có vị trí để khắc mã phiên bản và số sê-ri.

Bằng cách đưa các yêu cầu sản xuất vào ngay từ đầu, chúng tôi đảm bảo mình không tạo ra một “siêu xe” trên giấy mà không ai có thể chế tạo được.

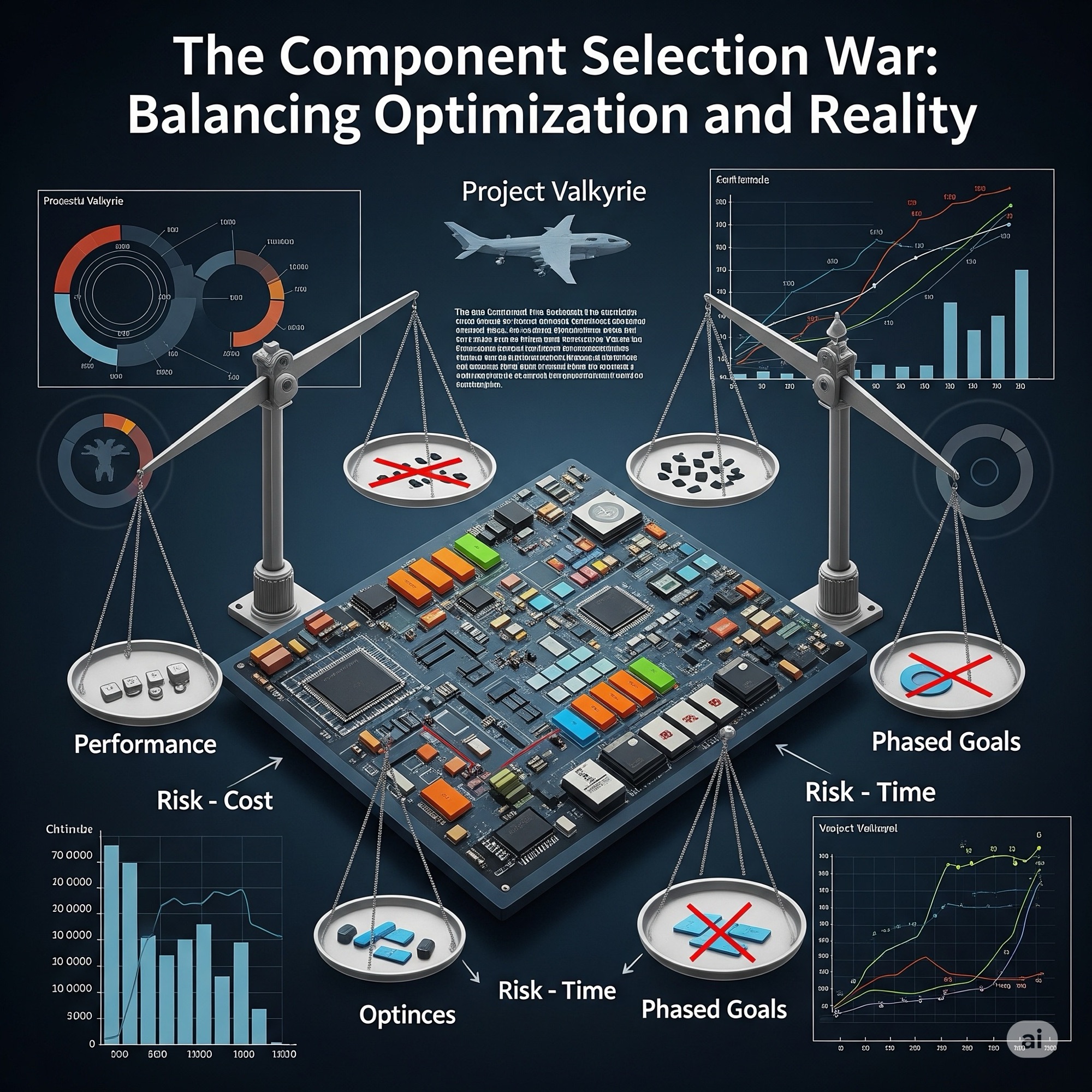

“Cuộc chiến” Lựa chọn Linh kiện: Cân bằng Giữa Tối ưu và Thực tế

Việc lựa chọn linh kiện cho một hệ thống điều khiển bay không giống như đi siêu thị. Mỗi lựa chọn là một sự đánh đổi giữa hiệu năng, chi phí, rủi ro và mục tiêu của từng giai đoạn. Hành trình của “Dự án Valkyrie” là một minh chứng rõ ràng:

1 Giai đoạn 1: Bàn Thử nghiệm – Ưu tiên Sự Linh hoạt. Ban đầu, chúng tôi chọn phương án sử dụng Kit phát triển NUCLEO-H743ZI2 và các module cảm biến rời. Tại sao? Vì ở giai đoạn này, mục tiêu cốt lõi là để đội ngũ phần mềm làm chủ lớp giao tiếp phần cứng (HAL). Sự linh hoạt, khả năng gỡ lỗi từng thành phần một là vua.

2 Giai đoạn 2: “Động cơ Đôi” – Tốc độ và Sức mạnh AI. Sau khi có sự tham gia của Kỹ sư trưởng, chúng tôi đối mặt với một ràng buộc mới: thời gian. Để có một nguyên mẫu mạnh mẽ nhanh nhất, chiến lược được nâng cấp lên “Kiến trúc Động cơ Đôi”, kết hợp Kit Nucleo với một “bộ não” AI là NVIDIA Jetson Orin Nano. Quyết định này được đưa ra dựa trên sự phân tích chuyên sâu về yêu cầu của một sản phẩm công nghiệp thực thụ.

3 Nguyên tắc Vàng trong Cung ứng: Dù lựa chọn thay đổi, các nguyên tắc của chúng tôi không đổi:

◦ Chất lượng là trên hết: Các linh kiện cốt lõi (MCU, Companion Computer) phải được mua từ các nhà phân phối ủy quyền hàng đầu thế giới (Digi-Key, Mouser) để loại bỏ 100% rủi ro hàng giả.

◦ Tối ưu hóa Thông minh: Các module cảm biến có thể được mua từ các thương hiệu uy tín trong cộng đồng (SparkFun, Adafruit) để có giá tốt hơn mà vẫn đảm bảo chất lượng.

◦ Ưu tiên Nội địa: Các vật tư phụ trợ luôn được ưu tiên mua tại Việt Nam (Hshop, Nshop) để tiết kiệm thời gian và chi phí vận chuyển.

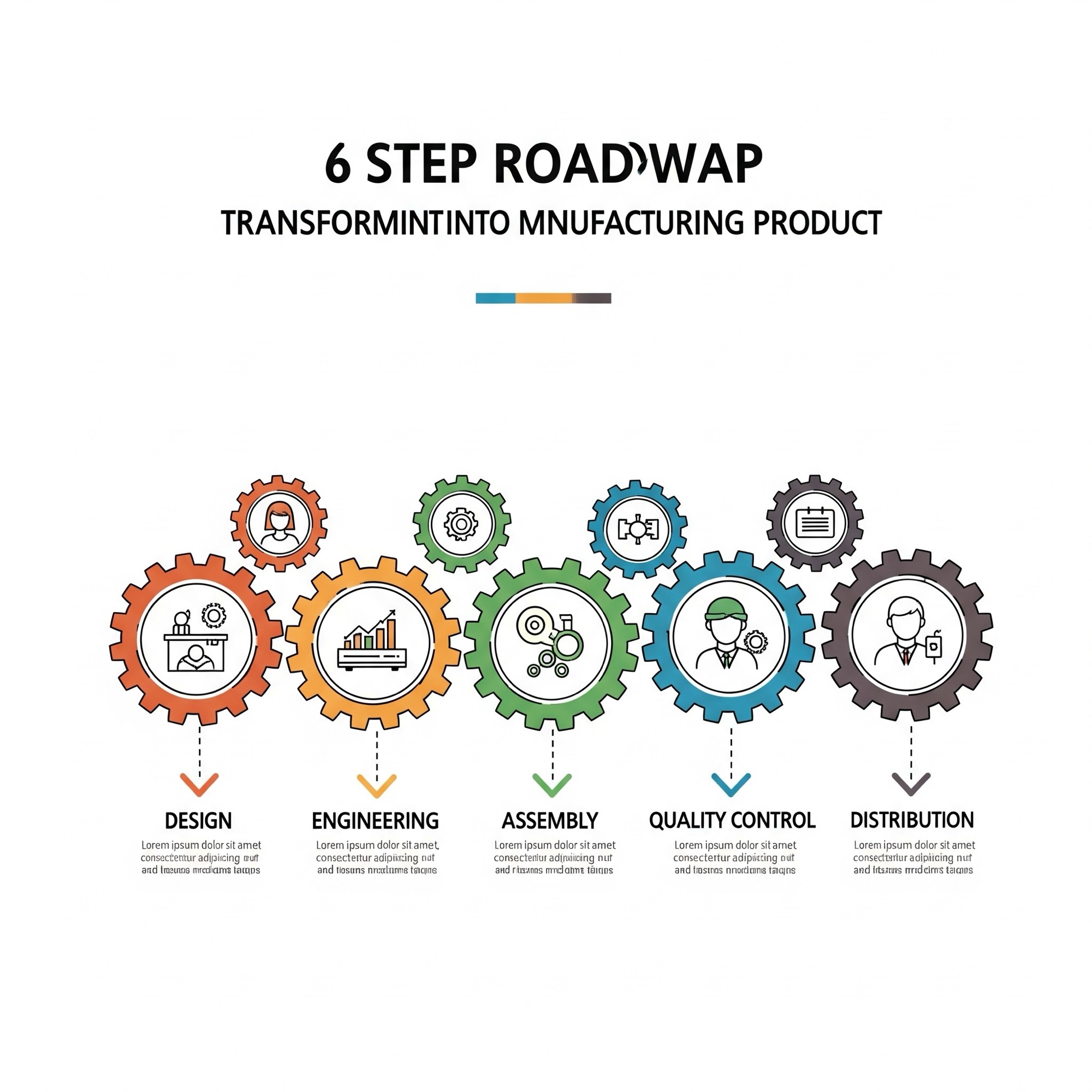

Lộ trình 6 bước Biến Bản vẽ thành Sản phẩm Vật lý

Để quản lý sự phức tạp, chúng tôi đã xây dựng một quy trình sản xuất 6 bước rõ ràng, biến vai trò của từng thành viên thành một mắt xích trong một cỗ máy thống nhất.

• Bước 1: Thiết kế & R&D: Đội ngũ kỹ thuật (CTO, Kỹ sư trưởng) tạo ra file Gerber và Firmware.

• Bước 2: Chuẩn bị Cung ứng: Tôi (COO/SCM) hoàn thiện BOM, AVL và lựa chọn đối tác sản xuất.

• Bước 3: Gia công & Cung ứng: Đối tác sản xuất PCB, trong khi tôi quản lý việc đặt và tập hợp linh kiện.

• Bước 4: Lắp ráp (Assembly): Đối tác tiến hành hàn linh kiện lên bo mạch.

• Bước 5: Kiểm thử & QC: Đội ngũ kỹ thuật “thổi hồn” vào bo mạch bằng cách nạp firmware và thực hiện các bài kiểm tra chức năng.

• Bước 6: Đóng gói & Giao hàng: Sản phẩm hoàn thiện được đóng gói và sẵn sàng đến tay đối tác.

Thách thức & Cơ hội của một Chuỗi Cung ứng “Make in Vietnam”

Xây dựng một chuỗi cung ứng cho sản phẩm deep-tech tại Việt Nam là một bài toán không hề đơn giản, như báo cáo chuyên sâu của chúng tôi đã chỉ ra về trường hợp của MiSmart và RtR.

• Thách thức:

◦ Phụ thuộc Nhập khẩu: Các linh kiện cốt lõi như vi điều khiển STM32H7 hay Jetson Orin Nano vẫn phải được nhập khẩu, đi kèm với rủi ro về thời gian vận chuyển, thủ tục hải quan và biến động tỷ giá.

◦ Công nghiệp Phụ trợ: Ngành công nghiệp phụ trợ cho sản xuất điện tử chuyên sâu (ví dụ: gia công PCB 8-10 lớp, kiểm thử EMI/EMC) vẫn còn hạn chế.

• Cơ hội:

◦ Năng lực Sản xuất đang lên: Các công ty như Makipos đang chứng tỏ năng lực R&D và sản xuất (ODM/EMS) ngày càng cao, mở ra cơ hội hợp tác và xây dựng một chuỗi cung ứng nội địa vững chắc hơn.

◦ Linh hoạt trong Tạo mẫu: Hệ sinh thái gia công cơ khí chính xác (CNC) và in 3D tại Việt Nam rất phát triển, cho phép chúng tôi tạo ra các nguyên mẫu vỏ hộp, gá đỡ một cách cực kỳ nhanh chóng.

◦ Lợi thế Chiến lược: Về dài hạn, việc làm chủ một phần chuỗi cung ứng nội địa không chỉ giúp giảm chi phí, mà còn tăng cường an ninh, bảo mật và sự chủ động cho sản phẩm “Made in Vietnam”.

Kết luận

Hành trình tạo ra một sản phẩm phần cứng “Made in Vietnam” không phải là một đường thẳng, mà là một mê cung của những quyết định đánh đổi. Nó đòi hỏi không chỉ tài năng về kỹ thuật, mà còn cả sự kiên trì, tư duy hệ thống và một quy trình vận hành được tính toán đến từng chi tiết. Tại FCS-Pro, chúng tôi tin rằng bằng cách tập trung vào những nguyên tắc cốt lõi về DFM, lựa chọn linh kiện thông minh và một quy trình sản xuất có kiểm soát, chúng ta không chỉ có thể vượt qua được “cuộc chiến chuỗi cung ứng”, mà còn có thể tạo ra những sản phẩm thực sự đáng tin cậy, đủ sức cạnh tranh với thế giới.